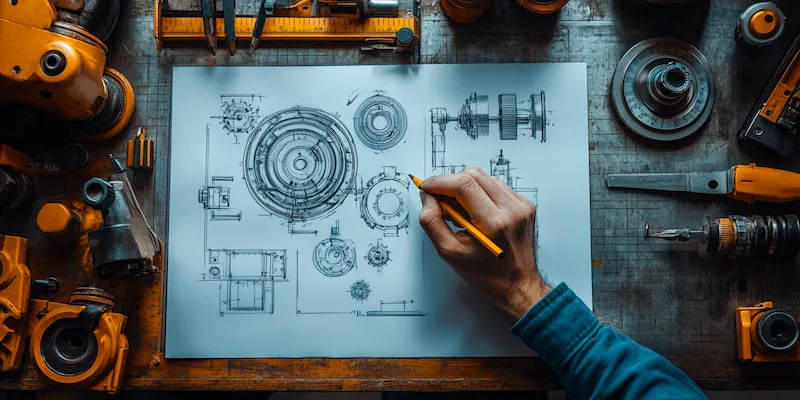

Budowa maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na projektowanie, które jest fundamentem każdej maszyny. To właśnie na etapie projektowania określa się funkcje, jakie ma spełniać dana maszyna oraz jej parametry techniczne. Kolejnym istotnym aspektem jest dobór odpowiednich materiałów. W przypadku maszyn specjalnych często stosuje się materiały o wysokiej wytrzymałości i odporności na różne czynniki zewnętrzne, co wpływa na ich trwałość i niezawodność. Następnie, nie można zapomnieć o technologii produkcji, która musi być dostosowana do specyfiki danej maszyny. W zależności od przeznaczenia, może to obejmować różne metody obróbcze, takie jak frezowanie, toczenie czy spawanie. Ostatnim kluczowym elementem jest testowanie gotowych maszyn, które pozwala na weryfikację ich funkcjonalności oraz bezpieczeństwa w użytkowaniu.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W dzisiejszych czasach budowa maszyn specjalnych opiera się na wykorzystaniu zaawansowanych technologii, które znacząco zwiększają efektywność produkcji oraz jakość finalnych produktów. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania. Dzięki temu narzędziu inżynierowie mogą tworzyć precyzyjne modele 3D, co ułatwia analizę konstrukcji i identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych. Dzięki zastosowaniu maszyn CNC możliwe jest osiągnięcie wysokiej precyzji obróbki oraz skrócenie czasu produkcji. Warto również wspomnieć o technologii druku 3D, która zyskuje coraz większą popularność w branży inżynieryjnej. Pozwala ona na szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze zastosowania maszyn specjalnych w przemyśle

Maszyny specjalne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle istotnym elementem nowoczesnej produkcji. W przemyśle budowlanym często wykorzystuje się maszyny do robót ziemnych, takie jak koparki czy ładowarki, które umożliwiają efektywne wykonywanie prac związanych z przygotowaniem terenu pod inwestycje budowlane. W sektorze motoryzacyjnym maszyny specjalne są wykorzystywane do montażu i testowania pojazdów, a także do obróbki komponentów silnikowych. W przemyśle spożywczym natomiast spotykamy maszyny do pakowania oraz linie produkcyjne do przetwarzania żywności, które muszą spełniać rygorystyczne normy sanitarno-epidemiologiczne. Również w medycynie maszyny specjalne odgrywają kluczową rolę; przykładem mogą być urządzenia do diagnostyki obrazowej czy roboty chirurgiczne, które zwiększają precyzję zabiegów.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn specjalnych

Aby skutecznie pracować przy budowie maszyn specjalnych, konieczne jest posiadanie szeregu umiejętności technicznych oraz interpersonalnych. Przede wszystkim ważna jest wiedza z zakresu inżynierii mechanicznej lub pokrewnych dziedzin, która pozwala na zrozumienie zasad działania maszyn oraz ich konstrukcji. Umiejętność posługiwania się programami CAD/CAM jest również niezbędna dla osób zajmujących się projektowaniem i produkcją maszyn. Dodatkowo znajomość technologii obróbczych oraz materiałoznawstwa pozwala na odpowiedni dobór materiałów i metod produkcji dostosowanych do specyfiki danego projektu. Ważnym aspektem jest także umiejętność pracy w zespole oraz komunikacji z innymi członkami zespołu projektowego, co wpływa na efektywność współpracy i realizacji projektów.

Jakie są wyzwania w budowie maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które mogą wpływać na proces projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do specyficznych wymagań klientów oraz warunków pracy. Każda maszyna musi być zaprojektowana tak, aby spełniała określone funkcje w danym środowisku, co często wymaga innowacyjnych rozwiązań inżynieryjnych. Kolejnym wyzwaniem jest utrzymanie wysokiej jakości produkcji przy jednoczesnym ograniczeniu kosztów. W dobie globalizacji i rosnącej konkurencji na rynku, firmy muszą nieustannie poszukiwać sposobów na optymalizację procesów produkcyjnych, co często wiąże się z inwestycjami w nowoczesne technologie oraz szkoleniem pracowników. Również czas realizacji projektów staje się coraz bardziej krytyczny; klienci oczekują szybkich dostaw, co może prowadzić do presji na zespoły projektowe. Dodatkowo, zmiany w przepisach prawnych oraz normach bezpieczeństwa mogą wprowadzać dodatkowe komplikacje, które należy uwzględnić podczas projektowania maszyn.

Jakie są trendy w budowie maszyn specjalnych na rynku

W ostatnich latach budowa maszyn specjalnych podlega dynamicznym zmianom, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych. Coraz więcej firm decyduje się na wdrażanie robotów przemysłowych oraz systemów automatyki, co pozwala na zwiększenie efektywności oraz redukcję kosztów pracy. W związku z tym rośnie znaczenie programowania i integracji systemów automatyki w procesie budowy maszyn. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn. Firmy coraz częściej poszukują materiałów przyjaznych dla środowiska oraz technologii, które pozwalają na ograniczenie zużycia energii i emisji szkodliwych substancji.

Jakie są kluczowe etapy procesu budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia finalnego produktu o wysokiej jakości. Pierwszym etapem jest analiza potrzeb klienta oraz zebranie wymagań dotyczących maszyny. Na tym etapie inżynierowie współpracują z klientem, aby dokładnie określić funkcje i parametry techniczne urządzenia. Następnie przechodzi się do fazy projektowania, gdzie tworzone są szczegółowe rysunki techniczne oraz modele 3D maszyny przy użyciu oprogramowania CAD. Po zakończeniu etapu projektowania następuje wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i niezawodności maszyny. Kolejnym krokiem jest produkcja poszczególnych elementów maszyny oraz ich montaż. Na tym etapie niezwykle ważna jest precyzja wykonania oraz kontrola jakości, aby uniknąć potencjalnych problemów w późniejszym użytkowaniu urządzenia. Po zakończeniu montażu przeprowadza się testy funkcjonalne maszyny, które mają na celu sprawdzenie jej wydajności oraz bezpieczeństwa pracy.

Jakie są różnice między maszynami standardowymi a specjalnymi

Maszyny standardowe i specjalne różnią się przede wszystkim zakresem zastosowań oraz stopniem dostosowania do konkretnych potrzeb użytkowników. Maszyny standardowe to urządzenia produkowane seryjnie, które mają uniwersalne zastosowanie w różnych branżach przemysłowych. Charakteryzują się one prostą konstrukcją oraz łatwością w obsłudze i serwisowaniu. Z kolei maszyny specjalne są projektowane indywidualnie dla konkretnego klienta lub zastosowania, co oznacza, że ich konstrukcja jest znacznie bardziej skomplikowana i dostosowana do specyficznych warunków pracy. W przypadku maszyn specjalnych często stosuje się innowacyjne rozwiązania technologiczne oraz materiały o wysokiej wytrzymałości, co wpływa na ich cenę i czas realizacji projektu. Ponadto maszyny standardowe zazwyczaj mają ograniczone możliwości modyfikacji, podczas gdy maszyny specjalne mogą być łatwo dostosowywane do zmieniających się potrzeb użytkowników dzięki elastycznemu podejściu producenta.

Jakie są przyszłe kierunki rozwoju budowy maszyn specjalnych

Przyszłość budowy maszyn specjalnych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie efektywności i redukcję kosztów operacyjnych. W miarę jak technologia robotyczna staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów z systemami zarządzania produkcją oraz sztuczną inteligencją, co umożliwi jeszcze lepsze dostosowanie maszyn do zmieniających się warunków pracy. Również rozwój technologii IoT będzie miał istotny wpływ na przyszłość budowy maszyn; dzięki możliwości zbierania danych w czasie rzeczywistym producenci będą mogli lepiej monitorować stan techniczny swoich urządzeń oraz przewidywać ewentualne awarie przed ich wystąpieniem. Dodatkowo coraz większy nacisk kładzie się na zrównoważony rozwój i ekologiczne rozwiązania; przyszłe maszyny będą musiały spełniać rygorystyczne normy dotyczące ochrony środowiska oraz efektywności energetycznej.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn specjalnych

Bezpieczeństwo w budowie maszyn specjalnych jest kluczowym aspektem, który należy uwzględnić na każdym etapie procesu projektowania i produkcji. Przede wszystkim, już na etapie projektowania inżynierowie muszą brać pod uwagę normy i przepisy dotyczące bezpieczeństwa, które regulują sposób konstrukcji maszyn oraz ich użytkowania. Właściwe zaprojektowanie elementów maszyny, takich jak osłony czy systemy awaryjnego zatrzymania, ma na celu minimalizację ryzyka wypadków podczas pracy. Kolejnym ważnym aspektem jest przeprowadzenie szczegółowych testów funkcjonalnych oraz oceny ryzyka przed wdrożeniem maszyny do użytku. Testy te powinny obejmować różne scenariusze pracy, aby upewnić się, że maszyna działa zgodnie z założeniami i nie stwarza zagrożenia dla operatorów. Po zakończeniu produkcji i testów kluczowe jest również przeszkolenie pracowników w zakresie obsługi maszyny oraz zasad bezpieczeństwa. Regularne przeglądy i konserwacja urządzeń są niezbędne do zapewnienia ich długotrwałej sprawności oraz bezpieczeństwa użytkowania.