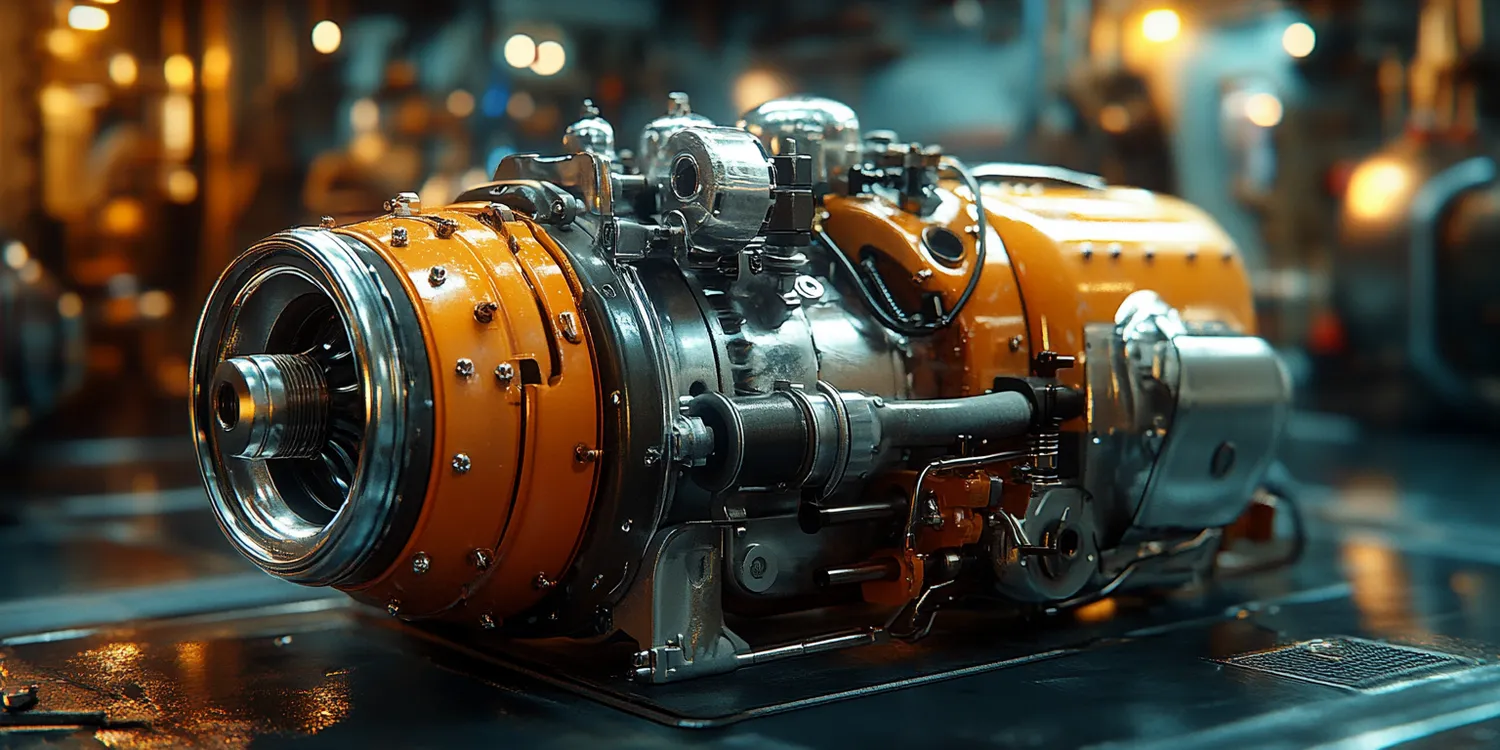

Kompresory to urządzenia mechaniczne, które mają na celu zwiększenie ciśnienia gazu poprzez zmniejszenie jego objętości. W praktyce oznacza to, że kompresory są wykorzystywane w wielu branżach, od przemysłu po codzienne życie. Działanie kompresora opiera się na zasadzie sprężania gazu, co prowadzi do wzrostu jego ciśnienia. W zależności od konstrukcji i zastosowania, kompresory mogą działać na różnych zasadach, takich jak sprężanie dynamiczne czy statyczne. W przemyśle najczęściej spotykane są kompresory tłokowe, śrubowe oraz spiralne. Każdy z tych typów ma swoje unikalne cechy, które sprawiają, że nadają się do różnych zastosowań. Kompresory tłokowe charakteryzują się dużą mocą i wydajnością przy niskich kosztach eksploatacji, podczas gdy kompresory śrubowe oferują większą niezawodność i dłuższy czas pracy bez przestojów.

Jakie są różne rodzaje kompresorów i ich zastosowania

Na rynku dostępnych jest wiele rodzajów kompresorów, które różnią się zarówno budową, jak i przeznaczeniem. Najpopularniejsze typy to kompresory tłokowe, śrubowe, membranowe oraz rotacyjne. Kompresory tłokowe są najstarszym typem i znajdują zastosowanie w warsztatach oraz w przemyśle do zasilania narzędzi pneumatycznych. Ich zaletą jest prostota konstrukcji oraz stosunkowo niski koszt zakupu. Kompresory śrubowe są bardziej zaawansowane technologicznie i często wykorzystywane w dużych zakładach przemysłowych ze względu na swoją wydajność oraz możliwość ciągłej pracy przez długi czas. Kompresory membranowe z kolei znajdują zastosowanie w medycynie oraz laboratoriach, gdzie wymagana jest wysoka jakość sprężonego powietrza. Rotacyjne kompresory są idealne do aplikacji wymagających cichej pracy, takich jak klimatyzacja czy chłodnictwo.

Jakie są kluczowe zalety korzystania z kompresorów

Korzystanie z kompresorów niesie ze sobą wiele korzyści zarówno dla przemysłu, jak i dla użytkowników indywidualnych. Jedną z głównych zalet jest możliwość uzyskania sprężonego powietrza o wysokim ciśnieniu, co pozwala na efektywne zasilanie różnorodnych narzędzi pneumatycznych oraz maszyn. Dzięki temu prace takie jak malowanie, szlifowanie czy wkręcanie stają się znacznie łatwiejsze i szybsze. Kolejną istotną zaletą jest oszczędność czasu i energii – nowoczesne kompresory charakteryzują się wysoką wydajnością oraz niskim zużyciem energii elektrycznej, co przekłada się na niższe koszty eksploatacji. Dodatkowo wiele modeli wyposażonych jest w zaawansowane systemy zarządzania pracą, co pozwala na automatyczne dostosowywanie parametrów do aktualnych potrzeb użytkownika.

Jakie czynniki wpływają na wybór odpowiedniego kompresora

Wybór odpowiedniego kompresora powinien być dokładnie przemyślany i oparty na kilku kluczowych czynnikach. Przede wszystkim należy określić rodzaj prac, jakie będą wykonywane z użyciem sprężonego powietrza. Inny typ kompresora będzie odpowiedni do użytku domowego, a inny do intensywnej pracy w przemyśle. Ważnym aspektem jest także wydajność urządzenia – należy zwrócić uwagę na parametry takie jak maksymalne ciśnienie robocze oraz przepływ powietrza w litrach na minutę. Kolejnym czynnikiem jest sposób zasilania – dostępność energii elektrycznej może wpłynąć na wybór między kompresorem stacjonarnym a przenośnym. Należy również rozważyć kwestie związane z konserwacją i serwisowaniem urządzenia – niektóre modele wymagają regularnych przeglądów technicznych oraz wymiany części eksploatacyjnych.

Jakie są najczęstsze problemy z kompresorami i ich rozwiązania

Kompresory, jak każde urządzenia mechaniczne, mogą napotykać różne problemy w trakcie użytkowania. Jednym z najczęstszych problemów jest nadmierne nagrzewanie się urządzenia, co może prowadzić do jego uszkodzenia. Aby temu zapobiec, ważne jest, aby regularnie sprawdzać poziom oleju oraz zapewnić odpowiednią wentylację wokół kompresora. Kolejnym problemem może być spadek ciśnienia roboczego, co często wskazuje na nieszczelności w układzie pneumatycznym lub zużycie uszczelek. W takim przypadku należy dokładnie sprawdzić wszystkie połączenia oraz wymienić uszkodzone elementy. Inny powszechny problem to hałas – jeśli kompresor zaczyna wydawać niepokojące dźwięki, może to oznaczać, że łożyska są zużyte lub że występują inne usterki mechaniczne. Regularne przeglądy techniczne oraz konserwacja mogą znacząco zmniejszyć ryzyko wystąpienia tych problemów.

Jakie są najlepsze praktyki dotyczące konserwacji kompresorów

Aby zapewnić długowieczność i niezawodność kompresora, kluczowe jest przestrzeganie zasad konserwacji. Regularna kontrola poziomu oleju jest niezbędna dla prawidłowego funkcjonowania urządzenia – niski poziom oleju może prowadzić do zwiększonego tarcia i przegrzewania się silnika. Warto również pamiętać o czyszczeniu filtrów powietrza, które mogą zbierać zanieczyszczenia i ograniczać przepływ powietrza. Filtry powinny być czyszczone lub wymieniane zgodnie z zaleceniami producenta. Dodatkowo regularne sprawdzanie szczelności połączeń pneumatycznych pomoże uniknąć strat ciśnienia oraz poprawi efektywność pracy kompresora. Należy także zwrócić uwagę na stan przewodów i węży – wszelkie pęknięcia czy uszkodzenia mogą prowadzić do wycieków powietrza. Warto również przeprowadzać okresowe przeglądy techniczne przez wykwalifikowany serwis, który pomoże zidentyfikować potencjalne problemy zanim staną się one poważnymi awariami.

Jakie są zastosowania kompresorów w różnych branżach

Kompresory znajdują zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle budowlanym są wykorzystywane do zasilania narzędzi pneumatycznych, takich jak młoty udarowe czy wiertarki, co znacznie przyspiesza prace budowlane. W branży motoryzacyjnej kompresory służą do malowania pojazdów oraz do zasilania narzędzi warsztatowych. W przemyśle spożywczym kompresory odgrywają kluczową rolę w procesach pakowania oraz transportu produktów, gdzie wymagane jest utrzymanie odpowiednich warunków sanitarnych. W medycynie sprężone powietrze jest wykorzystywane w aparatach do oddychania oraz w systemach wentylacyjnych szpitali. Kompresory znajdują również zastosowanie w chłodnictwie i klimatyzacji, gdzie sprężają czynnik chłodniczy, co pozwala na efektywne chłodzenie pomieszczeń.

Jakie innowacje technologiczne wpływają na rozwój kompresorów

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z kompresorami, co ma istotny wpływ na ich wydajność oraz efektywność energetyczną. Nowoczesne kompresory są coraz częściej wyposażane w systemy automatycznego zarządzania pracą, które pozwalają na optymalne dostosowanie parametrów pracy do aktualnych potrzeb użytkownika. Dzięki temu możliwe jest znaczne obniżenie zużycia energii oraz minimalizacja kosztów eksploatacyjnych. Ponadto wiele modeli korzysta z zaawansowanych materiałów konstrukcyjnych, które zwiększają ich trwałość oraz odporność na uszkodzenia mechaniczne. Innowacyjne rozwiązania obejmują także technologie zmniejszające hałas podczas pracy urządzenia – nowoczesne kompresory są projektowane tak, aby działały cicho i nie zakłócały otoczenia. Również rozwój technologii bezolejowych przyczynia się do poprawy jakości sprężonego powietrza, co ma szczególne znaczenie w aplikacjach wymagających wysokiej czystości powietrza, takich jak przemysł farmaceutyczny czy spożywczy.

Jakie są najważniejsze kryteria wyboru kompresora dla domu

Wybór odpowiedniego kompresora do użytku domowego wymaga uwzględnienia kilku kluczowych kryteriów. Przede wszystkim należy określić rodzaj prac, jakie będą wykonywane – inne wymagania będą miały narzędzia pneumatyczne używane do malowania czy szlifowania, a inne te stosowane do pompowania kół czy dmuchania balonów. Ważnym parametrem jest wydajność kompresora mierzona w litrach na minutę oraz maksymalne ciśnienie robocze – te wartości powinny być dostosowane do specyfiki używanego sprzętu pneumatycznego. Kolejnym istotnym aspektem jest mobilność urządzenia – jeśli planujemy korzystać z kompresora w różnych miejscach wokół domu lub ogrodu, warto rozważyć model przenośny o niewielkich wymiarach i wadze. Należy również zwrócić uwagę na poziom hałasu generowanego przez kompresor – cichsze modele będą bardziej komfortowe w użytkowaniu w zamkniętych przestrzeniach mieszkalnych.

Jakie akcesoria warto mieć przy zakupie kompresora

Zakup kompresora to tylko pierwszy krok – aby maksymalnie wykorzystać jego możliwości, warto zaopatrzyć się w odpowiednie akcesoria. Podstawowym elementem jest zestaw narzędzi pneumatycznych dostosowanych do konkretnego zastosowania – mogą to być pistolety do malowania, klucze udarowe czy szlifierki pneumatyczne. Ważnym akcesorium jest również manometr umożliwiający monitorowanie ciśnienia roboczego sprężonego powietrza oraz regulator ciśnienia pozwalający na precyzyjne dostosowanie parametrów pracy urządzenia do potrzeb użytkownika. Filtry powietrza i separatory wilgoci to kolejne istotne elementy wyposażenia – pomagają one utrzymać wysoką jakość sprężonego powietrza oraz chronią narzędzia przed uszkodzeniem spowodowanym obecnością zanieczyszczeń czy wilgoci. Dodatkowo warto pomyśleć o elastycznych przewodach pneumatycznych oraz szybkozłączkach ułatwiających podłączanie narzędzi do kompresora.

Jakie są koszty zakupu i eksploatacji kompresora

Koszty związane z zakupem i eksploatacją kompresora mogą się znacznie różnić w zależności od jego typu, wydajności oraz przeznaczenia. Przy zakupie warto zwrócić uwagę na cenę samego urządzenia, która może wynosić od kilkuset do kilku tysięcy złotych, w zależności od jego parametrów i producenta. Dodatkowo należy uwzględnić koszty akcesoriów, takich jak narzędzia pneumatyczne, filtry czy przewody, które mogą zwiększyć całkowity wydatek. Warto również pamiętać o kosztach eksploatacji, które obejmują zużycie energii elektrycznej oraz regularne przeglądy techniczne i konserwację. Nowoczesne kompresory charakteryzują się coraz niższym zużyciem energii, co przekłada się na mniejsze rachunki za prąd. Koszty serwisowania również powinny być brane pod uwagę – niektóre modele wymagają częstszej wymiany części eksploatacyjnych, co może wpłynąć na długoterminowe wydatki.